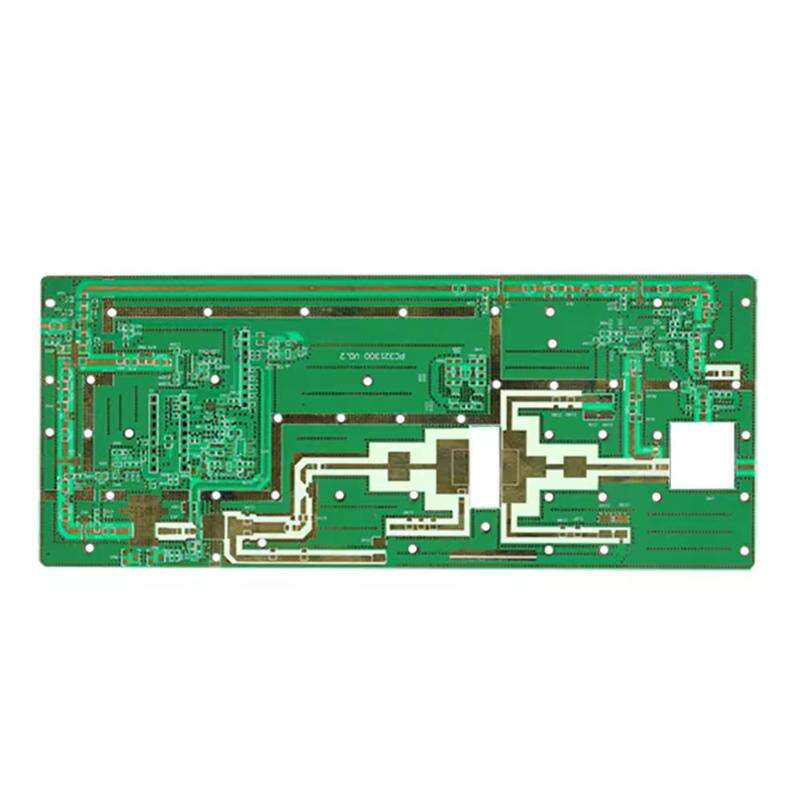

A NYÁK-ok mindenütt jelen vannak! Számos elektronikai eszköz elengedhetetlen alkotóelemei, például okostelefonok, számítógépek, valamint háztartási készülékek. Nemcsak bármilyen NYÁK-ot gyártunk, hanem kiváló minőségű egyedi NYÁK-okat, amelyek biztosítják az eszközök megfelelő működését. De pontosan hogyan készítik a NYÁK-gyártók ezeket a nyomtatott áramköri lapokat? Íme egy három lépésből álló útmutató.

Mik a fontos folyamatlépések, amelyeket a nyomtatott áramkörök gyártói követnek minőségi nyomtatott áramköri lapok előállításához?

A PCB gyártási folyamat egy összetett eljárás, amely számos részletes lépésből áll. Tervezési fázis Az első és különösen kritikus lépés. A mérnökök számítógépen tervezik meg az áramkör elrendezését. Ez az elrendezés tartalmazza az elektromos vezetékek teljes útvonalát. Amikor a tervezés elkészül, egy fotólitográfia néven ismert folyamaton megy keresztül. Ekkor egy egyedi filmet állítanak elő, amely segíti a terv átvitelét a PCB anyagra.

Ezután a gyártók a táblákat a megfelelő méretre vágják. Ezt lézerekkel vagy más vágógépekkel lehet elvégezni. A táblákat lemoshatják, hogy eltávolítsák a levágás során keletkezett port vagy vegyi anyagokat. Elengedhetetlen, hogy a Nyomtatott áramkör tiszta legyen, hogy későbbi problémákat megelőzzenek.

Ezután rétegeket adnak hozzá. Egyetlen PCB több rétegnyi áramkört is tartalmazhat, amelyeket apró, ún. Vias nevű lyukak kötnek össze. Ezek a Vias-ok számos elektromos utat hoznak létre. Miután a rétegeket egymásra helyezték, forrasztással összekapcsolják őket. A gyártás során kisméretű alkatrészeket, például ellenállásokat és kondenzátorokat interfészes gépek segítségével szerelnek fel a PCB-re. Ezután hőt alkalmaznak az alkatrészek megfelelő rögzítéséhez a nyomtatott áramköri lapon.

Végül minden egyes PCB-t tesztelnek. Ellenőrizhetik a helytelen csatlakozásokat vagy alkatrészeket. Ha minden jól megy, a lemezeket becsomagolják és a vevőknek szállítják. Ezt a folyamatot mi itt, az Engine-nél nagyon lassan és sok figyelemmel végezzük. Ez lehetővé teszi számunkra, hogy olyan lemezeket készítsünk, amelyekre az elektronikai gyártók támaszkodhatnak.

Milyen előnyökkel jár tapasztalt PCB gyártókkal együttműködni?

A legjobb PCB gyártó kiválasztása óriási különbséget jelent. Több előnye is van annak, ha tapasztalt gyártókkal, például az Engine-gel dolgozik. Először is, tudják, mit csinálnak. Már jártak-keltek a szakmában, és a mindennapi tapasztalatokból vontak le tanulságokat. Ez a segítség lehetővé teheti számukra, hogy elkerüljék a hibákat, és fejlesszék a minőséget.

Egy másik nagy előny az hatékonyság. A szakemberek képesek gyorsabban dolgozni anélkül, hogy áldoznának a minőségre. Rendszereik finomhangoltak, így gyorsabban készítik el a PCB-ket. Ez különösen fontos olyan vállalkozások számára, amelyeknél gyorsan vissza kell forgatni a PCB-ket a termékeikhez.

Emellett sok megalapozott gyártó alkalmazza a legújabb technológiát. Pénzt költenek új gépekkel és szoftverekkel, amelyek segítségével jobb minőségű terméket állíthatnak elő. Ez az állapot-művészet technológia olyan PCB-ket eredményez, amelyek jobban működnek, hosszabb ideig tartanak, és több feladatra is alkalmasak.

És akkor ott van a támogatás, egy oka annak, hogy továbbra is egy olyan gyártóval dolgozzunk együtt, akiben megbízhatunk. Akármi is legyen is, határt lépett át valamely területen. (A tapasztalt gyártók tudják, hogyan kell egyenesen beszélni.) És ha kérdések merülnek fel, vagy problémák adódnak, ügyfeleiket támogatják. Ez az erős kapcsolat meghatározó tényezővé válhat egy projekt sikerében.

Végül, ha a gyártók nagyon jól ismerik az ipart, kiváló tanácsokkal szolgálhatnak. Segítséget kapnak a megfelelő anyagok és tervezések kiválasztásában, így biztosítva, hogy minden jól működjön együtt. Az Engine-nél nagy hangsúlyt fektetünk az ügyfelekkel való kapcsolat kialakítására, hogy hozzájárulhassunk az általános sikerükhöz. Együtt igazán lenyűgöző dolgokat alkothatunk.

Milyen gyakori problémák merülhetnek fel nyomtatott áramkörök gyártóinak bevonásakor a nyomtatott áramkörök előállításához?

Sok kihívással jár a nyomtatott áramkörök (PCB) gyártása, ahogyan az Engine is elmagyarázza. Az egyik (sok közül) probléma, amely felmerül, az a tervezés, hogyan alakítsanak ki egy olyan alaplapot, amely elegendő helyet biztosít az összes elektromos alkatrész és vezeték számára. Ha a terv hibás, az rövidzárlatot vagy gyenge kapcsolatokat okozhat. Az utóbbi elkerülése érdekében a mérnökök gondosan megtervezik és ellenőrzik terveiket, mielőtt megkezdenék a gyártást. Speciális szoftverük van, amely szimulálja, hogyan fog működni a lap. Ez lehetővé teszi számukra, hogy korán felfedezzék a hibákat.

Egy másik aggály a nyomtatott áramkörök anyagösszetételével kapcsolatos. Az anyagoknak erőseknek kell lenniük ahhoz, hogy elbírják az elektronikus alkatrészek súlyát, mondta Boxall, ugyanakkor könnyűeknek kell lenniük, hogy a nyomtatott áramkör könnyen kezelhető legyen. A gyártók gondosan választják ki a megfelelő műanyag- és féleszközöket. Ha rossz anyagokat használnak, a nyomtatott áramkör meghibásodhat vagy nem megfelelően fog működni. Az Engine mindig teszteli az anyagokat, mielőtt még a termelésbe való bevezetésre gondolnának. Ezek a tesztek tartalmazhatják az anyagok hajlítását az erősségük vizsgálatára, illetve az elektromos tulajdonságaik ellenőrzését.

A hőmérséklet is olyan kérdés, amivel a nyomtatott áramköröket gyártók szembesülnek. Amikor az elektronikus alkatrészek működnek, hőt termelnek, és ha túl sok hő keletkezik, az tönkreteheti a nyomtatott áramkört. Ennek ellensúlyozására a nyomtatott áramköröket hűtőbordákkal vagy szellőzőnyílásokkal készítik, amelyek lehetővé teszik a hő kivezetését. Az Engine ellenőrzi a gyártási folyamatot annak biztosítása érdekében, hogy ezek a funkciók jelen legyenek. Emellett azt is mérik, hogy a nyomtatott áramkör mennyi hőt bír el, mielőtt használat közben veszélyes helyzet állna elő.

Végezetül a minőségbiztosítás rendkívül fontos szempont a nyomtatott áramkörök (PCB) gyártói számára. A táblák elkészítése után alaposan ellenőrizni kell őket esetleges hibák szempontjából, mint például rossz kapcsolatok vagy nem megfelelően forrasztott alkatrészek. Az Engine mérnökei nagyon odafigyelnek arra, hogy minden tábla magas minőségi szintet érjen el. Ez olyan tesztek lefuttatását is magában foglalja, amelyek mérik a tábla működését, mielőtt az gyárból távozna. Az Engine megbízható nyomtatott áramkörlemezt ezek közös problémák kezelésével.

Hogyan érheti el, hogy NYÁK-ai jobban teljesítsenek és hosszabb ideig tartsonak?

Az NYÁK-ok optimalizálása alapvető fontosságú a jobb teljesítmény és hosszabb élettartam érdekében. Jó kiindulópont: a tervezésre koncentrálni. Az Engine mérnökei hatékonyabbá tétel érdekében kifinomult szoftvereszközökkel készítenek modelleket. Ennek oka, hogy az elektronikai alkatrészeket úgy tervezik meg, hogy egymáshoz közelebb legyenek. Minél rövidebb ez a távolság, annál gyorsabban és stabilabban haladhatnak az adatjelek, ami zökkenőmentes működéshez elengedhetetlen.

A hardverterv mellett az alkalmas anyagok kiválasztása kulcsfontosságú a PCB optimalizálásához. Egyes anyagok hőállóbbak, mint mások. Olyan anyagok használata, amelyek nem tárolják a hőt, egyike annak a módoknak, ahogyan a gyártók, például az Engine, megelőzhetik a túlmelegedés okozta töltési károkat. Így a nyomtatott áramkör jól működik még szigorú körülmények között is. Vastagabb rézet választanak az áramvezető pályákhoz, hogy növeljék az áramlást, miközben elkerülik az energia veszteséget.

A méret egy másik fontos tényező az optimalizáláshoz. A kisebb méretű nyomtatott áramkörök például hasznosak lehetnek, mivel helyet takarítanak meg. Ugyanakkor, ha túlságosan kicsik, akkor potenciálisan túlzsúfoltá válhatnak, ami rövidzárlati kockázatot jelenthet. Az Engine pont megfelelő arányt talál, a részegységek közötti légtér meghagyásával engedve a méreteknek. Ennek érdekében általában kreatív elrendezési technikákat alkalmaznak, amelyek arra szolgálnak, hogy a rendelkezésre álló minden hüvelyknyi helyet a lehető legjobban kihasználják anélkül, hogy biztonsági vagy használhatósági szempontokat áldoznának fel.

Végül, az Engine PCB-inek optimalizálásának egy másik fontos része a tesztelés és a visszajelzések. Számos tesztet végeznek annak megállapítására, mennyire hatékonyak a lemezek. Gyenge pontokat vagy olyan területeket keresnek, ahol a nyomtatott áramkör meghibásodhatna. Nincs garancia arra, hogy minden tökéletesen sikerül, de az eredmények alapján korrigálhatják a következő tétel gyártását. A folyamatos visszajelzések lehetővé teszik számukra, hogy finomítsák a tervezést és az anyagválasztást, így a jövőben még jobban teljesítsenek. Ezekre a területekre helyezve a hangsúlyt az Engine olyan nyomtatott áramköröket gyárt, amelyek nemcsak magas teljesítményűek, hanem mindennapi használatra is megbízhatóak.

Milyen innovatív technikákat alkalmaznak a PCB-gyártók a termelési sebesség növelésére?

A nyomtatott áramkörök gyártói mindig olyan módszereket keresnek, amelyekkel gyorsabban és hatékonyabban dolgozhatnak. Az Enginenél többféle új technológiát is alkalmaznak a termelési hatékonyság növelése érdekében. Az egyik ilyen technológia az automatizálás. Az automatizálás gépek segítségével végzett mechanikus eljárás, amellyel unalmas feladatokat, például forrasztást vagy fúrást végezhetnek el. Ez azt jelenti, hogy a dolgozók több időt tölthetnek azzal, amiben az emberek a legjobbak, ahelyett hogy hétköznapi tevékenységekkel foglalkoznának. Az automatizálás kevesebb hibához is vezet, amelyek akkor jelentkeznek, amikor az emberek fáradtak vagy figyelmetlenek.

Egy másik, további technológia a 3D nyomtatás, amely egyre népszerűbbé válik a PCB-gyártásban. Ahelyett, hogy régi módon, fárasztóan rétegről rétegre építenének fel egy lemezt, a 3D nyomtatás lehetővé teszi a gyors prototípusgyártást. A 3D nyomtatás segít az Enginenél kipróbálni az új terveket. Ez lehetővé teszi számukra, hogy megítéljék, hogyan működik egy terv a valós világban, mielőtt túl sokat gyártanának környezetvédelmi tábla . Nem is beszélve az időről és pénzről, amit megtakarítanak, mivel nem kell várniuk a hagyományos eszközökre és alkatrészekre.

Az intelligens szoftverek azt is átalakítják, ahogyan a nyomtatott áramköröket (PCB) gyártják. Az Engine olyan szoftverre támaszkodik, amely előre jelezheti, hogy mely gépek hibásodhatnak meg vagy igényelhetnek karbantartást. Ezt nevezzük prediktív karbantartásnak. Ezzel a szoftverrel képesek azonosítani a probléma helyét, és megoldani azt, mielőtt az zavarná a működésüket. Ez biztosítja, hogy a gyártási folyamat zavartalanul folytatódhasson, és határidőik betartását segíti.

Utolsóként, de nem utolsósorban az adatelemzés is hozzájárul a gyártási hatékonysághoz. A gyártási folyamat adatainak elemzésével az Engine képes azonosítani, hol tudnának javulni. Például felfedezhetik, hogy mely alkatrészek gyártása tart túl sokáig, vagy mely anyagok okozhatnak késéseket. Ezekkel az információkkal rendelkezve változtatásokat hajthatnak végre a rendszerben, egyszerűsítve ezzel a folyamatot. Mindezen fejlett technológiák azok az eszközök, amelyek segítik az Enginet abban, hogy nyomtatott áramköröket gyorsabban és hatékonyabban készítsen el, miközben magas minőséget biztosít ügyfelei számára.

Tartalomjegyzék

- Mik a fontos folyamatlépések, amelyeket a nyomtatott áramkörök gyártói követnek minőségi nyomtatott áramköri lapok előállításához?

- Milyen előnyökkel jár tapasztalt PCB gyártókkal együttműködni?

- Milyen gyakori problémák merülhetnek fel nyomtatott áramkörök gyártóinak bevonásakor a nyomtatott áramkörök előállításához?

- Hogyan érheti el, hogy NYÁK-ai jobban teljesítsenek és hosszabb ideig tartsonak?

- Milyen innovatív technikákat alkalmaznak a PCB-gyártók a termelési sebesség növelésére?

EN

EN

FR

FR

ES

ES

PT

PT

AR

AR

RU

RU

KO

KO

JA

JA

DE

DE

NL

NL

VI

VI

BG

BG

HR

HR

CS

CS

DA

DA

FI

FI

EL

EL

HI

HI

IT

IT

NO

NO

PL

PL

RO

RO

SV

SV

TL

TL

IW

IW

ID

ID

LT

LT

SR

SR

SK

SK

HU

HU

TH

TH

TR

TR

FA

FA

GA

GA

CY

CY

IS

IS

HY

HY

LA

LA

UK

UK